由于其抗污染性强,适应高盐分的废水,迫于当前环保督查的重压,在垃圾渗滤液行业,DTRO应急炙手可热!

不管是大型的央企国企,还是风机厂,脱水机厂,或者其他污水领域的公司,都进入垃圾渗滤液的DTRO应急的大军。

大量的DTRO应急上马之后,如何更好的运营和维护这些DTRO设备呢?

DTRO膜法处理渗滤液工艺对主要污染物的去除率主要取决于膜的截留率,膜的截留率主要与以下几个因素有关。

1.所选用膜本身的截留率;

2.污染物的组成及其分子量分布;

3.运行参数:进水水温、操作压力、回收率等。

影响反渗透系统运行的因素很多,以下几个因素至关重要。

1.预处理

反渗透系统的效率和寿命与原水的预处理效果密切相关。通过预处理可以有效地减少进水对膜的污染、结垢、损伤风险,使膜的使用寿命延长,降低运行费用。

2.进水的pH值

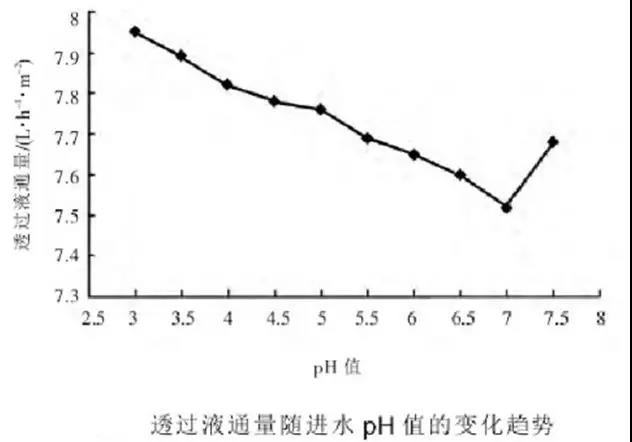

pH值的高低对膜系统的性能也有很大的影响,垃圾渗滤液在进入DTRO之前需将pH值调为酸性,一方面可以防止难溶无机盐结垢,另一方面可以使渗滤液中游离氨与加入的酸形成二价氨盐,而DTRO对类似多价离子的截留率很高,这就能提高难去除的氨氮的去除率,透过液通量随进水pH值的变化趋势见下图。

改变进水pH值会对反渗透膜的透过性产生影响,随着pH值的逐渐升高,透过液的流量与pH值成反比,pH值越高,透过液流量越小,但在pH值大于7后出现了拐点,之后pH值继续升高,透过液流量反而增大。因此,进水pH值偏酸性或偏碱性均有利于提高产水通量。垃圾渗滤液水质本身极为复杂性且含盐量高,随着系统的运行,难溶盐易在系统末端积聚终使膜片结垢影响透水量。所以,反渗透处理进水的pH值需控制为酸性,同时考虑后续减少加碱量,可将进水pH值范围控制在6左右。

3.系统的运行压力

反渗透系统的运行压力是影响反渗透技术运行成本的重要因素,对反渗透膜的正常使用也有极其重要的影响。由于渗滤液水质的特点,较高的压力有利于对污染物的截留。但是较高的压力也更容易造成膜组件的堵塞和污染。

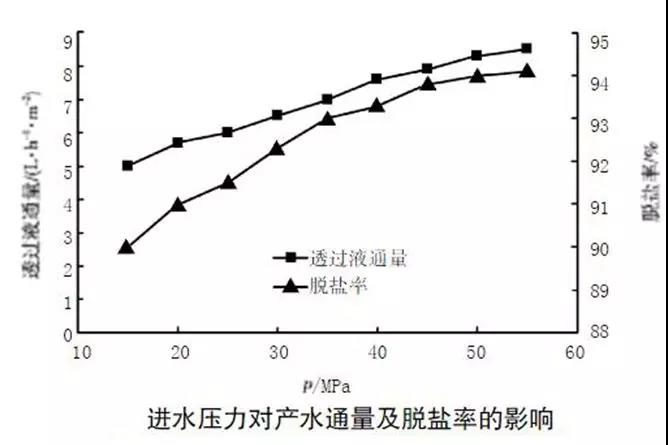

将现场的垃圾渗滤液原水﹙电导率为20000μs/cm﹚作为研究对象,在其他条件不变的情况下,将进水压力由1.5MPa逐步提升到5.5MPa。记录压力变化对产水通量及产水电导率的影响,进水压力对产水通量及脱盐率的影响见下图。

在进水压力由1.5MPa提升至5.5MPa的过程中,膜系统的产水通量与运行压力近似呈现出线性关系。同时,膜系统的脱盐率也随进水压力的增大而升高。

4.进水温度的影响

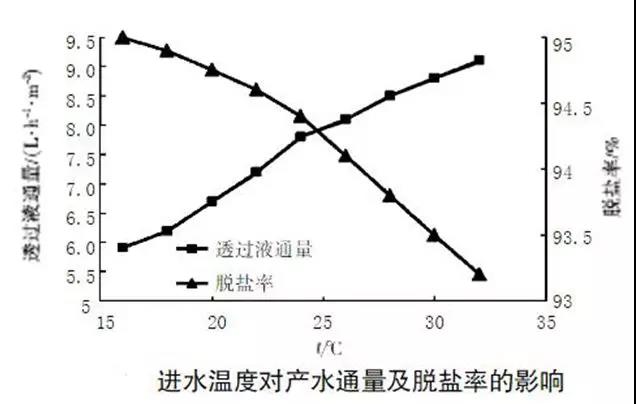

温度对膜片本身性能的影响十分严重,随着温度的升高,水粘度逐渐下降,产水通量会逐渐升高。在对膜系统设计时应充分考虑温度对膜截留率的影响因素,通过膜片厂商提供的修正系统以及其他方式,将运行参数标准化有利于准确掌握系统的运行状况。

随着温度的升高,膜片的脱盐率逐渐降低,透过液的色度升高且水质变差。这是因为随着温度的升高,盐分透过膜片的扩散速率将逐渐加快,终大于水透过膜片的速率,表现为膜片脱盐效率的降低,见下图

因碟管式反渗透膜技术在处理过程中需要将进水要求为酸性,因此要对需要处理的渗滤液加入工业盐酸调节其PH值,通过对膜材料进行试验,确定PH的范围。使膜始终处于偏酸的工作情况下,才能保证膜的寿命达到5年以上。

对于调整PH之后的废水要进行水温的控制,一般水温要求控制在5度以上,才能保证膜片高效运行。在操作压力一定的条件下,温度的升高可以降低膜污染的速度。

更要进行定期的清洗与维护,但在清洗过程中要注意操作压力对膜污染的影响,膜运行初级阶段,由于膜与溶质之间的吸附作用较大,此时提高操作压力能够使更多的溶质分子的渗透过去,进而使膜污染降低。然而操作压力的不断增加会导致胶体物质在膜表面的沉积速度增加,这样又进一步加快了膜污染的速度。因此,在实际操作过程中对于操作压力的确定要根据实际情况合理选择,而且为了更好的控制膜通量,应当设定相应的警戒值,当跨膜压差达到一定值时,进行膜清洗。

膜的清洗与保存

1、膜的清洗

A、切勿将各种清洗剂混合使用!如果混合使用,只会将清洗溶液中和,使清洗效果降到最低,而且还会损坏膜表面。

B、切勿用手或影响薄膜表面过滤性能进而使薄膜材料失去脱盐能力的其他柔软工具清洗过滤膜片。

C、清洗及保存用水应采用去离子水,以发挥清洗效果。

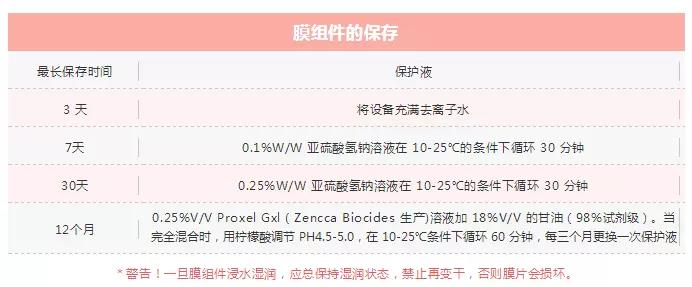

2、膜的保存

由于膜元件是有机材料,细菌在膜表面的繁殖将损坏膜表面的活化层,从而导致膜性能的丧失,因此如膜设备要停机一段时间可根据停机的时间,配制不同的保护液保存在系统中,防止细菌的生长繁殖。

DTRO/NF组件-维护

大家都知道DT的组件如果操作不当的话会造成不可逆的损坏,为了让大家尽量减少由于失误造成的膜浪费,总结了造成 DT 组件损坏的五个主要原因:

1 .转矩错误(组件启动前没有拧紧)

2 . 透过液排放管受压(背压)

3 .进料管或浓缩液管中出现真空

4 .第一次起动前冲洗排空不当。

5 .进液管(IN)和出液管(OUT)连接错误

1. 转矩错误(组件启动前没有拧紧)

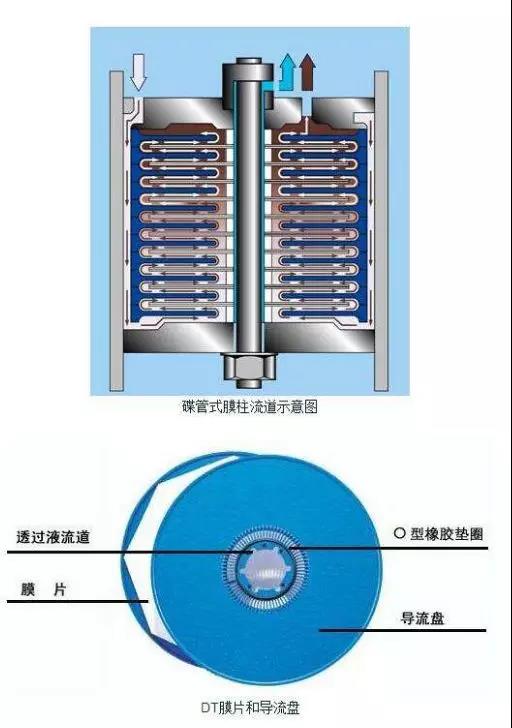

如果组件连接杆上的转矩负载没有保持,组件底部的流体冲力会将液压盘和 O 型密封圈向入口法兰挤压,液压盘 O 型密封圈会因此脱离原来位置,进料会流入透过液通道,设备因为透过液电导率过高而关停。

2. 透过液排放管受压(背压)

当设备停止时,透过液排放管中不应该有任何压力,否则,水压会使得薄膜垫层膨胀,脱离 O 型密封圈,被液压盘上的支承销刺穿,进而造成透过液管路中流量过大,质量下降。

3. 进料管或浓缩液管中出现真空

进料管或浓缩液管中出现真空会造成与透过液排放管受压类似的损坏。

4. 第一次起动前冲洗不当

起动前应冲洗设备,目的是去除组件中的空气。根据组件的数量不同,最终结果是必须要将系统中的空气清除。有些情况下(如完全更换组件后),必须手动操作设备。如果用户无法实施,应交由服务工程师或在公司指导下进行。

5. 安装连接时候没有看清标识

在安装组件时候,没有认真看清进液口(IN)和出液口(OUT)标识后者没有和主管对应。

更换薄膜

薄膜垫层超过了工作寿命后,透过液输出及质量会降低,薄膜必须要予以更换。

注意:在保养良好的海水过滤器设备中,通常在使用五年多以后才需要更换薄膜。

当薄膜更换完毕后,将组件拆下,所有液压盘 O 型密封圈和薄膜垫层都被废弃。每个液压盘用硬毛刷和家用清洁剂彻底清洗,然后再装上新的 O 型密封圈。

建议在更换薄膜时更换其它 O 型密封圈。彻底检查其它所有元件是否被损坏或腐蚀。

警告

在任何情况下都不得用手打开组件,清洗每个薄膜垫层,否则只会损坏薄膜垫层脆弱的表面,因为薄膜垫层表面很容易被划伤。